欢迎来到天津华茂致远自动化科技有限公司网站!

185-12233227

185-12233227

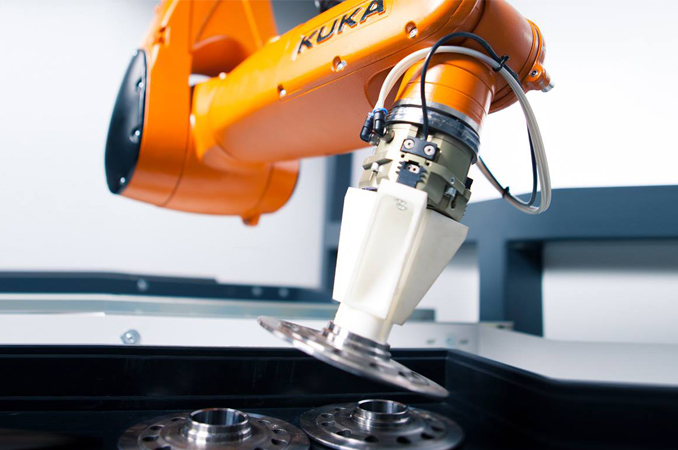

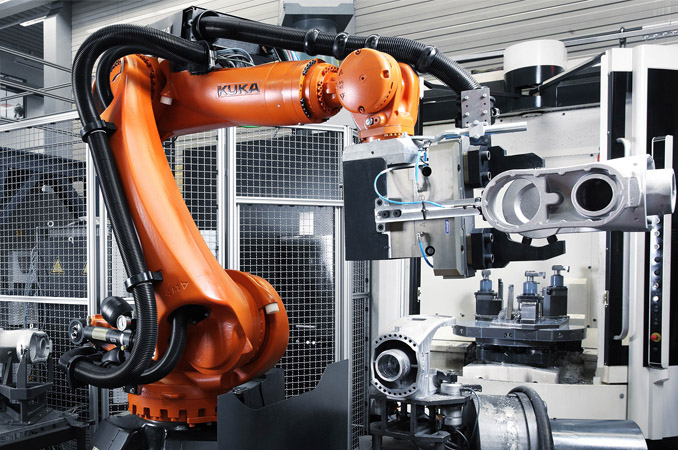

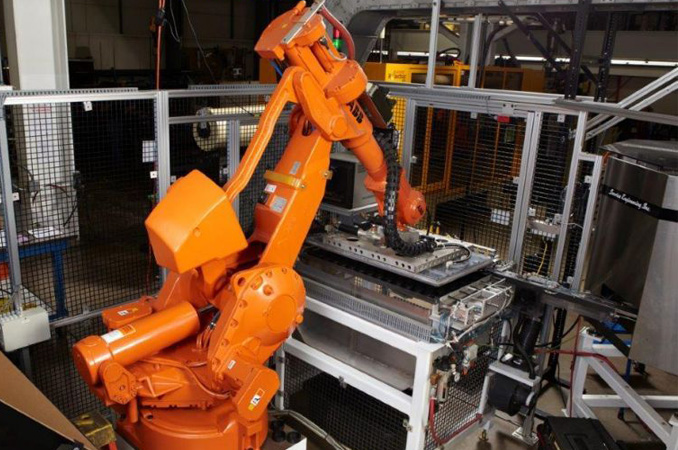

打磨是一种精加工过程,包括从工件上去除多余的材料,产生光滑的表面。它是的一个亚型材料去除应用这是制造过程中也是重要的步骤之一。打磨任务通常被认为是不受欢迎的,因为它们的困难和乏味的性质,这就是为什么机器人自动化是的解决方案。打磨机器人就像FANUC M-710ic/50可以与集成臂端工具(EAOT)这是定制的,以完成任何打磨应用要求。

ABB IRB 4600/40-2.55提高打磨加工的质量和精度。机器人打磨工作需要对工件施加正确的力。如果用力过猛,产品可能会受损,材料也会浪费。如果施加的压力太小,则浪费生产时间。打磨机器人解决了这个问题,因为它们配备了力传感器这使他们能够检测和应用正确的压力大小的每种类型的零件被打磨。

尖锐声脉冲的主要原因是过度打磨。在手工打磨中,突然出现的尖锐声脉冲刺激工人的耳朵,会损伤听力,造成听力下降,甚至造成耳膜穿孔、,导致工作质量下降。在机械打磨过程中,声音可能会超过设备的警报,这可能会在设备运行过程中对工人的健康和设备造成损害。对于智能系统,由于铸造变形结构的不确定性,预测可能不准确,并且容易产生突然尖锐的声音脉冲。这可能导致设备和工件损坏,并可能导致严重事故。

铸造后处理过程中环境噪声大,迫切需要工业机器人实现无人化铸造后处理。有必要研究和分析该技术,以克服打磨过程中高密度粉尘、大振动、高温碎屑飞溅和尖锐声脉冲的挑战。除了打磨过程中的挑战之外,铸件实体设计中的非结构特征和铸造过程中整体倾斜形状的时间变化对铸件的后处理有严重影响。

在传统的高精度打磨中,由于效率低、精度低以及对工人健康的损害,已经不能满足市场需求。市场需要现代高精度打磨技术。现代打磨技术利用视觉加工实现高精度打磨;然而,市场上的大多数打磨技术使用2D视觉。在打磨系统中,通常采用2D视觉方法对工件进行打磨,可以方便地获取和处理与工件有关的简单数据。但如果形状复杂,采集的数据就不完整,设备的遮挡、精度低、路径规划都会产生干扰。3D视觉的发展非常迅速,一些研究人员已经开始研究在铸造后处理中使用3D视觉。但是,由于只有高精度的算法处理才能获得高精度的数据,因此仍然存在速度慢、精度低的问题;这些数据可用于工件的抛光和高精度打磨规划。高精度校准和配准算法是高精度打磨的必要条件。近年来,为了弥补传统打磨的不足,研究者们对智能打磨方法进行了大量的探索。